Onder schroefaandrijving of schroefprofiel verstaat men de inkeping op de schroefkop die in het gereedschap (bit en vervolgens bithouder) wordt gestoken. Er bestaan ruim 100 verschillende schroefaandrijvingen. Wereldwijd zijn de sleuf-, de kruis- (Philips), de Pozidrive- en de binnenster TX-aandrijving (ook Torx genoemd) het meest gangbaar.

Een van de oudste en bekendste schroefmodellen is de kruiskopschroef. In particuliere huishoudens is dit de meest gebruikte schroefaandrijving. Voor de introductie ervan was de eenvoudige sleufaandrijving het enige beschikbare schroeftype. De kruiskop was vervolgens een verdere ontwikkeling van deze basisvorm. Een gemakkelijkere krachtsoverdracht kon de gebruikers snel overtuigen.

Rond 1920 kwam de Philips-aandrijving op de markt. In feite gaat het hier ook om een kruiskopschroevendraaier, maar dan met aanzienlijk verbeterd koppel. Bovendien maakt het ontwerp van de aandrijving een automatische centrering van de schroeven mogelijk.

Een verbetering van de Philips-aandrijving heeft uiteindelijk geleid tot de Pozidrive-aandrijving. De zeer goede krachtoverbrenging van dit model maakt het werken aanzienlijk gemakkelijker. Voor schroefverbindingen met normale eisen zijn de Pozidrive-schroeven in de particuliere huishoudens de beste keuze.

Bij een zeskantschroef is de schroefkop tegelijkertijd ook de aandrijving. Het grote voordeel van deze aandrijving is dat de schroef van alle kanten vastgegrepen kan worden. Hierdoor is hij ook geschikt voor montage op moeilijk bereikbare plaatsen. De zeskantschroeven worden tegenwoordig steeds vaker ook als decoratieve elementen in de meubelbouw gebruikt.

De benaming Torx (alternatief: binnenster TX) is als merk geregistreerd en mag daarom alleen met toestemming van de merkhouder voor producten worden gebruikt. Deze aandrijving is een optimalisatie van Pozidrive en vooral zeer populair in het professionele ambacht.

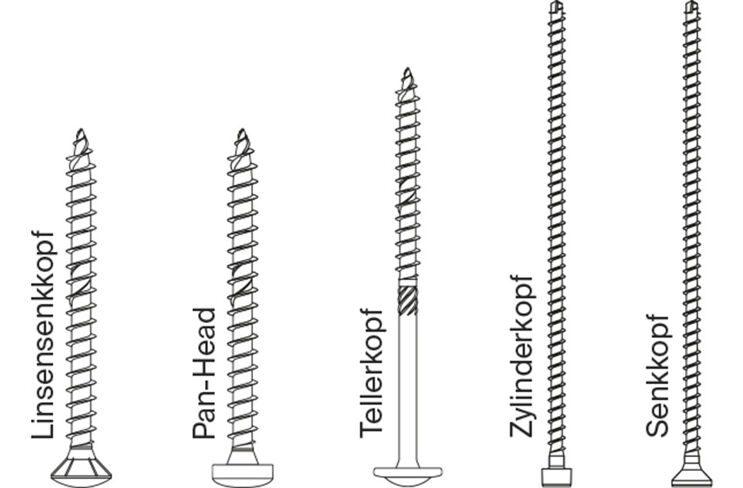

De keuze van de juiste schroefkop bepaalt de functionaliteit en het uiterlijk. De verschillende koppen bieden elk verschillende functionaliteiten, voordelen en nadelen.

| Schroefkopvorm | Eigenschappen |

|---|---|

| Platronde kop (bijv. bij slotbouten) | Deze schroefkop heeft geen aparte aandrijving, de schroef wordt bevestigd door erdoorheen te steken en met een moer vast te zetten. Ideaal om bijzonder veilige schroefverbindingen te creëren, bijvoorbeeld bij een speeltoestel. |

| Lenskop of paddenstoelkop | Deze schroefkop is een echte klassieker. Het verzonken deel van de kop wordt in het bevestigingsdeel verzonken en de bovenste helft van de „lens“-vorm steekt boven het bevestigingsdeel uit. Deze kopvorm wordt vaak gekozen vanwege het uiterlijk. De afgeronde kop vermindert het risico op verwondingen. |

| Pan-head of halfronde kop | Deze kop heeft een vlakke onderkant en wordt niet in het bevestigingsdeel verzonken, maar steekt met de volledige kophoogte boven het bevestigingsdeel uit. Deze kopvorm wordt bijna altijd gebruikt in combinatie met metalen platen of kunststof bevestigingsdelen, bijna nooit bij bevestigingsdelen van hout. |

| Verzonken kop | Schroeven met verzonken kop worden in alle vormen gebruikt. Houtschroeven, metaalsschroeven of speciale schroeven zijn in deze uitvoering verkrijgbaar. Het voordeel is dat de kop vlak met het oppervlak in het materiaal kan worden verzonken. De verzonken kop wordt aangeboden met alle gangbare aandrijvingen, van inbus tot kruiskop. |

| Schotelkop | Houtschroeven hebben vaak een schotelkop. Voor deze schroeven hoeft u geen ringen te gebruiken om een gelijkmatige krachtverdeling te garanderen. De schotelkoppen zijn visueel aantrekkelijk en worden daarom graag gebruikt in houtconstructies. Door de vergrote kopdiameter kunnen de schroeven in hout hogere belastingen overbrengen dan bijvoorbeeld verzonken kop schroeven, omdat de weerstand aanzienlijk groter is. |

| Cilinderkop | Cilinderkopschroeven zijn wijdverbreid in de metaalbouw. Ze kunnen van opzij en van boven worden gebruikt. Ideaal om ook in industriële omgevingen optimale prestaties te leveren. |

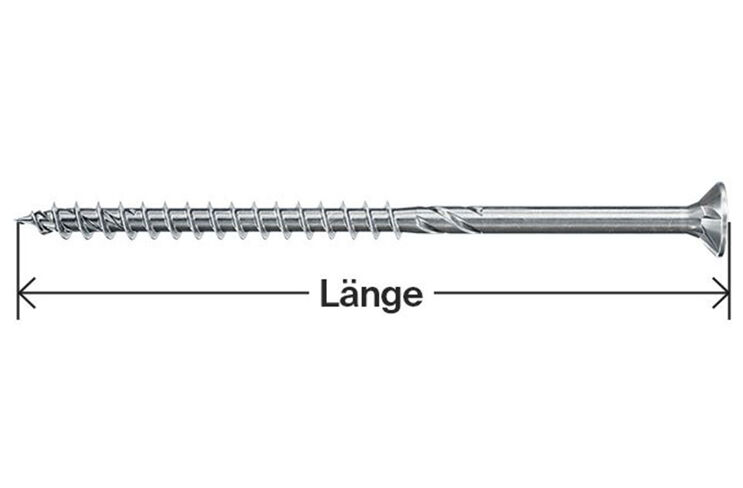

Om werkstukken veilig met elkaar te verbinden, moet de schroef de juiste lengte hebben. Is deze te kort, biedt hij geen veilige houvast. Is hij te lang, steekt hij uit het werkstuk. Afhankelijk van de kopvorm van de schroef wordt de lengte telkens iets anders gemeten.

Houd bij het kiezen van de juiste schroeflengte niet alleen rekening met de dikte van het werkstuk, maar ook of u werkt met een plug, een ring of een moer.

Verzonken kop: totale lengte van het begin van de kop tot de punt

Schroef met opstaande kop: onderzijde van de kop tot de punt

De schroefdikte geeft de breedste schroefdraaddiameter van de schroef aan. De diameter van de schroef is in veel gebieden relevant. Als bijvoorbeeld een voorboorgat belangrijk is, kiest u op basis van de schroefdikte de juiste maat voor de boor.

Gebruik bij voorkeur schroeven met een grotere diameter en boor altijd voor in hout, ook als de schroefdraad zelftappend is. Behalve als de randafstand en de houtdikte en -breedte groot genoeg zijn.

Het aanbod aan schroefmaterialen groeit voortdurend. Er zijn zowel zuivere materialen als mengmaterialen die meerdere materialen gebruiken. Omdat meestal bepaalde vereisten zoals treksterkte of corrosiebescherming een rol spelen, worden enkele materialen bijzonder vaak gebruikt:

De sterkteklasse van een schroef wordt bij metrische schroeven van gehard staal aangegeven door een combinatie van twee cijfers. De twee cijfers worden gescheiden door een punt. Het eerste cijfer geeft de indexwaarde van de treksterkte/100 aan. Het tweede cijfer geeft de indexwaarde van de vloeigrens als verhoudingswaarde van de vloeigrens tot de treksterkte.

Treksterkte

Welke maximale trekspanning kan het schroefmateriaal zonder breuk overdragen? Hierbij kan de schroef blijvend vervormen (verlengen). De eenheid is N/mm².

Vloeigrens

Geeft de spanning in de schroef aan (eenheid N/mm²) tot waar deze zich elastisch gedraagt. Dat wil zeggen, na belasting neemt hij weer zijn oorspronkelijke lengte aan.

U plant een bouwproject en wilt alle materialen op tijd bestellen? Hieronder vindt u een overzicht van het aantal schroeven dat u nodig heeft voor verschillende verbindingsproblemen.

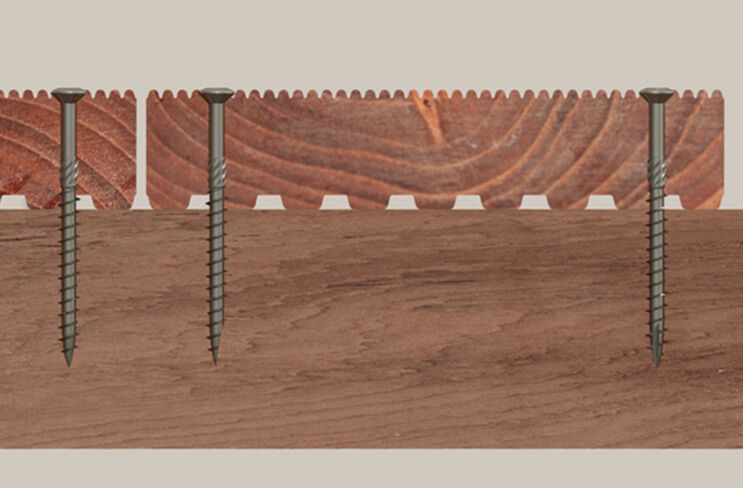

Om een terrasplank veilig vast te schroeven, worden doorgaans twee schroeven per plank en kruispunt met de onderconstructie gebruikt. Bij bijzonder lange planken hangt het aantal ook af van het aantal onderliggende constructiebalken. De afstanden tussen de balken in de onderconstructie moeten dus zo worden ontworpen dat de doorbuiging van de terrasplanken niet te groot wordt en de draagkracht van de terrasplanken gegarandeerd is.

U ontvangt de OSB-platen in de standaardafmetingen 2500 mm x 625 mm of 2500 x 1250 mm. Daarnaast zijn de platen verkrijgbaar in verschillende diktes. OSB-platen zijn gemakkelijk te leggen en zijn onder andere zeer geschikt als damprem. Wanneer de platen op een onderconstructie worden geschroefd, mogen de hartafstanden tussen de balken of stijlen niet meer dan 62,5 cm bedragen. Sommige platen (zogenaamde legplaten) hebben rondom een groef en veer. Als de platen geen statisch dragende functie hebben voor de stabiliteit van het gebouw, kunt u een algemene schroefafstand van 10 tot 15 cm aanhouden op elke lijnvormige kruising met balken of stijlen van de onderconstructie.

Om een veilige bevestiging van gipskartonplaten te garanderen, mag de afstand tussen de schroeven niet meer dan 25 cm bedragen. Afhankelijk van de opbouw van de onderconstructie worden er dus meer of minder schroeven gebruikt. De afstand tot de plaatrand moet ongeveer 15 mm zijn. Over het algemeen geldt: liever te veel schroeven gebruiken dan te weinig. Vooral voor het bevestigen van platen aan het plafond en bij dunne platen.

Kapotte schroeven losmaken

Hoe kun je kapotte schroeven losmaken?

Als de schroefaandrijving versleten is, wordt het moeilijk om een schroef los te maken. Met een paar eenvoudige trucjes kunt u echter ook vastzittende schroeven demonteren:

Schroeven zonder voorboren

Is schroeven zonder voorboren mogelijk?

Of schroeven zonder voorboren mogelijk is, hangt van veel factoren af. Niet elke schroefdraad is hiervoor geschikt. Als een houtschroef niet is uitgerust met een zelftappende draad, ontkomt u niet aan voorboren. Vooral als het hout vrij dun is en u dicht bij de rand met een dikkere schroef werkt. Anders is het risico op splijten te groot.

In beton moet altijd voorgeboord worden, in metaal bijna altijd. Alleen dun plaatwerk en kunststof kunnen met de juiste speciale schroeven ook zonder voorboren worden verwerkt. Worden schroeven met boorpunt gebruikt, dan kan ook in iets dikker plaatwerk zonder voorboren worden geschroefd.

Schroeven ontroesten

Hoe kun je schroeven ontroesten?

Als een schroef is gaan roesten, zijn er verschillende manieren om de roest weer los te maken. Vooral eenvoudig gaat dat met speciale roestomzetters. Deze chemische middelen zijn verkrijgbaar als gel, pasta of spray. Afhankelijk van hoe ernstig de roestvorming is, zijn de chemische ontroesters zeer geschikt voor grote en kleine oppervlakken. Is een kleine metalen schroef aangetast door roest, dan kan vaak een oud huismiddeltje helpen: gewoon het oppervlak behandelen met azijn of citroenzuur.

Om met zo min mogelijk werk grote hoeveelheden roest los te maken, is elektrolyse een goede methode. Hiervoor vult u een plastic emmer met water en voegt u per liter vier eetlepels zuiveringszout toe. Gebruik als anode een stuk staal. Voor de offeranode gebruikt u een magnetisch materiaalstuk dat zich in het water bevindt. Sluit dan de positieve pool van een oplader aan op de offeranode en de andere pool op een roestvrije plek van het te behandelen metalen stuk en dompel het onder in het water. Het kan tot 24 uur duren voordat de roest volledig is opgelost.